Micromotor brush and commutator arc

Posted in 2024-03-18 10:18:45 in Tech Blog, 0 Comments

Introduction

Arc is one of the most important physical phenomena in electrical contact. Due to its significant damage to electrical contact materials and often being the main cause of electrical contact failure, it has been widely studied. The effect of electric arc on electrical contact materials mainly includes four aspects: arc combustion and corrosion, arc causing contact temperature rise and affecting contact resistance, contact welding, and arc causing contact material phase change. The relative magnitude of these four effects varies depending on specific electrical contact conditions (such as current, voltage, contact pressure, contact method, environmental medium, material type, operating speed, etc.). Therefore, even if the electrical contact failure is caused by the same arc, its specific mechanism and degree are not the same [2].

In the sliding electrical contact process, the off-line arc formed due to the poor contact state between the couple parts causes arc erosion on the surface of the material, and promotes the softening of the contact point and even leads to the phenomenon of adhesive fusion welding, which significantly reduces the surface quality and deteriorates the wear performance [3]. During the operation of the micromotor, due to the current commutation, the brush and commutator must have an instant "disconnect - close" process, and the off-line arc is difficult to avoid at this time; even in the non-commutation period, the arc caused by poor contact may occur, accelerating the damage of the material. Micromotor brushes and commutators are often made of precious metals and are expensive, so extending their service life is of great significance to reduce costs. Therefore, on the basis of analyzing the damage characteristics of a large number of micromotor brushes and commutators, the author summarized several common arc damage phenomena, in order to provide test data for the correct understanding of the arc phenomenon in micromotor and the material damage mechanism caused by it, and to provide a certain theoretical basis for improving the material quality and motor design.

1.Arc damage of commutator

The working layer of micromotor commutators usually uses silver-based alloys, which are susceptible to arc erosion due to the low melting point of silver. A large number of analyses show that the arc erosion area of the commutator is mainly concentrated in the pole edge near the groove, which is caused by the arc during the commutation period. When the erosion is slight, the performance and life of the micromotor are not significantly affected. However, it is sometimes found that the surface of the whole working area has arc erosion characteristics, indicating that there is also arc in the non-commutation period.

FIG.1 shows the characteristics of material damage caused by arc during commutation. As can be seen from FIG.1a, the working area near the edge of the pole plate is affected by the arc, and the temperature of the material increases 4,while the hardness and wear resistance decrease, and the wear degree of the material in the edge area is significantly higher than normal work area.Moreover, the plastic deformation characteristics of the metal are obvious, the edge becomes undulating, and can not be maintained the flat shape after stamping. From the enlarged morphology (FIG.1b), it can be seen that there are morphologies such as pores, spatter, micro-cracks and liquid flow in this region, which are typical characteristics of metal melting under the action of electric arc.After severe wear, the area loses contact with the brush, so these morphologies are not covered by mechanical wear marks. It can also be seen that the degree of damage to the pole plates on both sides of the groove is not the same, which is a common phenomenon in unidirectional rotating motors, where the side that is in "closed" contact with the Brush blade due to the additional mechanical impact, the damage is more serious.

(a) Morphology of both sides of the groove (b) Amplification of arc erosion morphology of the left pole plate

FIG.1 Characteristics of arc damage zone at the groove edge of the commutator pole plate.

Brush and commutator constitute a pair of friction pairs, in the process of sliding friction and wear, will inevitably produce abrasive chips, these abrasive parts fly to the environment, but also a part of the brush and commutator contact surface, and with the rotation of the commutator and move to the groove part, when the commutator arc is large, these abrasive chips may occur fusion welding and gathered in the groove. The fusion welding accumulation of a large number of wear chips is one of the main reasons for the early breakdown of micromotors [5,6]

FIG. 2 shows the morphology of grinding debris accumulation in the grooves of a commutator using conventional AgCuNi alloy. It can be seen that the accumulated chips have connected the two poles (FIG. 2a). Observation at high magnification (FIG. 2b) shows that these chips have the typical characteristics of melting under the action of high arc temperature and then recrystallization. Under the action of surface tension, the morphology of abrasive chips changes from flake to nearly spherical [3], and the surface is relatively smooth. Because liquid silver has a strong ability to absorb oxygen, a large amount of oxygen will escape during solidification, so there are pores on the surface of the particles that have undergone melting and recrystallization. The melted grinding chips will not only fuse with each other, but also can weld the unmelted grinding chips together, resulting in metallurgical fusion welding grinding chips with good electrical conductivity, when it is filled with grooves, so that the two poles are conductive, resulting in short circuit crash. It is worth pointing out that the commutator using rare earth series alloys has not yet appeared the phenomenon of short-circuit crash caused by the accumulation of fusion welding aggregation in the groove.

(a)The grinding debris accumulation and make the pole-plate connection (b)Fusion welding characteristics of wear debris

FIG.2 Morphology of wear debris fusion welding in the commutator groove.

In the process of analysis, it was also found that the working surface far from the groove sometimes also had arc damage phenomenon. FIG.3 shows the surface morphology and micro-region composition of the commutator working area. It can be seen that there were adhesives on the working surface (FIG.3a), these adhesives covered on the circumferential wear patterns and partially cover the original wear patterns.

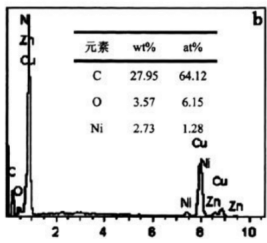

(a)Surface morphology of working area (b) Composition of fused welding scraps (Point 1)

FIG.3 Surface morphology and composition of fused welding scraps of working area of commutator.

But its surface is also subjected to mechanical friction, so the surface is relatively smooth. At higher magnification, small circumferential wear patterns can be seen, and the edges of the adhesive have flow and splashing characteristics, indicating that it is melted debris welded to the surface of the commutator. Component analysis shows (FIG.3b) that in addition to Cu, these adherents also contain a significant amount of Ni and Zn. Due to the fact that the material used for this commutator is AgCuNi/TU1, while the brush material is AgPd30/BZn; And it was observed that the matching brush working area had already broken, and there were also arc damage characteristics at the fracture end (see FIG.4). Therefore, it can be determined that the adhesive is transferred from the brush base band; After the brush breaks, the contact with the commutator becomes unstable, and an offline arc occurs during the non commutation period, resulting in the abrasive debris falling off the brush being melted and welded onto the commutator surface by the arc. A large amount of analysis shows that when the commutator surface is far from the edge and there is brush debris fusion welding adhesion, the matching brush usually has broken and the micro motor fails.

The fracture morphology of the brush blade corresponding to the commutator in FIG.4 and FIG.3

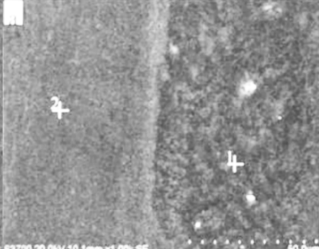

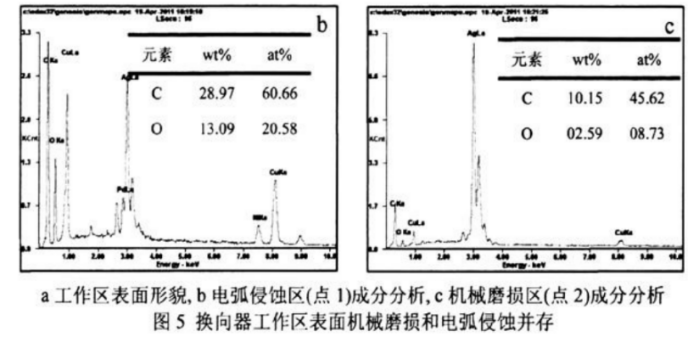

FIG.5 shows another feature of arc erosion on the working area surface of the commutator away from the edge. There are no wear particles sticking to the wear lines on the surface of the commutator, but the characteristics of the commutator material such as melting flow splashing under the action of high arc temperature are obvious In the same field of view, the mechanical wear zone (the left area of Figure 5a) and the arc erosion zone (the right area of FIG.5a) can be clearly distinguished. In the mechanical wear area, there are obvious circumferential wear patterns and basically flat surfaces, while in the arc erosion area, there are a large number of particles of different sizes, and there are nodular flow and other characteristic component analysis (FIG. 5b5c). It is indicated that in the arc erosion area, there is a transfer of components such as Pd and Ni in the brush material, while there is no obvious transfer of components in the mechanical wear area In this case, the matched brush does not break, but there is contact instability, which leads to non-commutating arc; At the same time, there is no obvious arc erosion on the surface of the matching brush, but there is arc erosion at both ends of the working area.

a. Surface morphology of working area

b. Composition analysis of arc erosion zone b (point 1)

C. Component analysis of mechanical wear zone (point 2)

FIG. 5 Mechanical wear and arc erosion coexist on the surface of the commutator working area.

2.Arc erosion of brushes

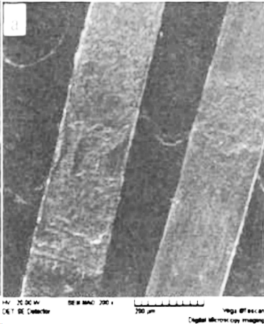

The working area of the brush is concentrated in a small area, and the arc caused by frequent commutation during operation usually causes damage to the surface of the brush, so the precious metal layer used by the micromotor brush is mostly AgPd alloy with excellent arc resistance. In most cases, the arc erosion of the brush is only manifested in the working area end, and the erosion is not serious, and the performance and life of the motor has no significant impact. However, when the brush is subjected to serious arc erosion, it is easy to cause early failure of the motor, especially after the depletion of the precious metal layer, due to poor metal electrical contact performance, unstable contact with the commutator, arc enhancement, aggravating the damage of the brush and commutator, and the obvious characteristics of arc erosion can also be found on the surface of the working area, and lead to the fracture of the brush.

Figure 6 shows the appearance of a brush subjected to severe arc erosion. It can be seen that the working areas of both PAWS of the brush have serious arc erosion (FIG. 6a), but the degree is not exactly the same. The whole working area of the left paw shows serious arc erosion, with little mechanical wear appearance. The working area of the right claw also has obvious mechanical wear appearance, and the arc erosion is mainly concentrated in the end.

The significant difference of arc erosion degree between the two claws is related to the poor assembly quality of the motor, the parallelism between the brush and the commutator is poor, the contact pressure difference between the two claws is large, the left claw contact is poor, and the arc is obvious in the commutator and non-commutator period during operation. The contact of the right claw is better, and the arc only occurs in the commutation period. In fact, the phenomenon of brush and commutator unparallelism is more common, slightly only causes the uneven wear of the brush working area in early contact, and greatly increases the damage rate of the brush and commutator in serious cases, reducing the life of the micromotor. Therefore, improving the assembly quality and increasing the parallelism of brush and commutator are necessary measures to give full play to the performance of precious metals and extend the life of micromotors.

In the process of brush operation, when the working area is affected by a serious arc, under the combined action of mechanical friction and arc erosion, The wear rate of the material is significantly accelerated, especially after the depletion of the precious metal layer, the brush will soon wear to break, causing the circuit breaker to die. FIG.7 shows the typical characteristics of abrasion to fracture of a claw working area of the brush, with arc damage characteristics visible at its worn end.

a) The whole section of the working area is eroded by arc b) The metal melting, flow and cracking characteristics at the end of the working area

FIG. 6 Morphology of brush subjected to severe arc erosion.

a) Local wear depletion of the working area material b)Surface arc damage near the wear end

FIG. 7 The working area of the brush blade is worn to fracture under the combined action of friction and arc.

When the high temperature of the arc causes the surface of the materialto melt, it can exacerbate the adhesion between the brush and the commutator surface, and even lead to fusion welding. The rotation of the commutator creates additional tensile stress on the brush, and in severe cases, it can cause tensile fracture of the brush blade. When the overallsoftening of the material is obvious or the working area is severely wornand thinned, this type of fracture will occur in the working area, as shown in Figure 8a. Due to the high temperature rise, the brush material withwork hardening undergoes recovery and recrystallization, resulting ina decrease in strength and an increase in plasticity. Therefore, there area large number of ductile dimples at the brush fracture surface, indicating thecharacteristics of ductile fracture. When the material softening is not obvious or the wear and tear reduction in theworking area is less, tensile fracture will occur at the stamping root of the claw (Figure 8b). Thisarea is far from the working area, the temperature is not high, and the material still maintains a work hardening state, so the fracture surfaceshows brittle characteristics.

3.Conclusion

In the operation process of the micromotor, the brush and commutator are also vulnerable to arc erosion, which causes the phenomenon of rapid depletion of precious metals in the early stage of the motor, reducing the service performance of the material and shortening the service life Therefore, reducing the arc in various ways and improving the resistance to arc erosion of the commutator and brush materials are necessary measures to improve the service life and performance stability of micromotors.

a)The fracture occurs in the working area b) The fracture occurs in the stamping part of the jaw

FIG. 8 The arc intensifies the adhesion or even fusion welding between the brush and the commutator, which causes the brush blade to withstand the tensile stress and result in tensile fracture.

The arc damage of materials can be reduced effectively by optimizing the groove spacing of commutator, increasing the parallelism between brush and commutator, adjusting the contact pressure reasonably and using the lubricant with arc extinguishing effect. On the other hand, optimizing the composition design and processing technology of commutator and brush materials, introducing arc extinguishing or high arc components into the material, and distributing them in the appropriate form in the precious metal matrix to improve the arc resistance of the material itself, is also an important development direction to improve the performance and life of micromotors.

Considering Baolong Company?

Email us at:

sales@baolong.com

Or call us at:

+86 (0577) 62572888